说说无头轧制(上)

2017年10月10日 9:9 50435次浏览 来源: 中国有色网 分类: 铝加工 作者: 王祝堂

在2017年7月18日于上海举行的“中国国际铝加工论坛”上,中国铝业公司党组书记、董事长葛红林说:“铝加工要自我加压,使性能上去,服务上去,价格下来。尤其要依靠科技进步,再造生产流程,向合金化转型,向连续化升级,向规模化发展,涌现出更多短流程、紧凑型的现代化铝合金企业。我的愿景是,精准冶炼、连续铸造、无头轧制、连续处理、一气呵成、一厂干成,过去钢铁行业干成了,我想铝合金行业也一定能干成。老流程不能再上了,否则不会有好日子的。”葛红林这番讲话指明了中国铝加工业今后一段时间内发展与建设的方向与重点。

精准冶炼,铝加工业对一部分合金的成分控制既精又准,变化范围很窄,偏差很小,如航空航天的2xxx系合金、7xxx系合金,罐身料3104合金等,但还不够,要真正做到精准、很稳定还有很多工作要做,例如我国目前生产的合金成分还不稳定,离年年、月月、批批合金的成分都在同一窄的范围内变化还差很远。连续铸造,虽已实现,但还不普遍,如6063合金挤压用圆锭的水平铸造,线杆的铸造-轧制已普遍一气呵成,但挤压圆锭的连续铸造仅是个别的,因为在现有技术条件下,采用连续铸造-在线定尺锯切的成材率还不如铸成长锭在挤压前进行剪切的高,同时水平连铸锭的质量还受锭的直径限制,直径大于180mm的锭不宜水平连铸,另外,硬合金锭也不适合连铸,因为铸锭中存在巨大的内应力,在线锯切可能发生爆炸,安全风险大。

说说无头轧制

“无头轧制(endless rolling)”在钢铁行业是一个耳熟能详的技术术语,可是在有色金属工业很少用甚至不用。它的含义是,在一个周期内,轧件长度可无限延长的不间断轧制工艺。无头轧制时,可用连铸机连续供坯或用焊接法将加热到一定温度后的锭坯头尾对焊起来,使坯料无限延长。无头轧制并不是什么新鲜玩意,早在20世纪40年代中期就有人提出,后来在德国、英国、法国先后形成有关无头轧制工艺和设备方面的一批专利。1948年苏联开始研发这种新的轧制工艺,70年代中后期在世界上首次实现了无头轧制批量生产钢带。中国也于上世纪60年代中期开始研发无头轧制,取得了可喜的成果。

无头轧制主要应用于型材、盘条和带材的连续轧制。它的优点是:

盘条盘卷质量和轧机产量有较大提高

由于消除了每根轧制在各机架咬入瞬间引起的动态降速,连轧过程稳定,张力波动下降,从而进一步提高轧制速度创造了有利条件;同时,由于消除了两根相邻之间轧件的间隙时间,轧机利用率有所提高,除换辊和检修外,连续轧制时间可长达几天几夜,轧机有效作业率可大于90%,生产能力可提高10%以上,盘条盘重可根据需要用飞剪任意调定。

消除了咬入时因堆拉轧件造成的断面尺寸超差和中间轧废,切头也大量减少,切尾量也有减少,钢带收得率可提高4%左右,产品质量也有所提高。若采用焊接法连续供坯,焊缝质量良好,各项性能大体与母材的相当。

轧机运转平稳

减少了温度较低的轧件头、尾对轧辊和导卫装置的频繁冲击,减少了轧辊磨损,有利于轧机及传动装置的平稳运转。

可生产多规格高端带材

在实现连续酸洗、动态变规格轧制、连续退火和精整的带钢全连续化冷轧生产线上,为生产高端、低消耗、多规格的带材创造了条件。

可实现全自动控制

连续化稳定轧制给整个生产过程的自动控制创造了极为有利的条件。

连铸机供坯与焊接供坯连续轧制

连铸机连续供坯轧制一般采用大压下量开坯。中间罐中的钢水在结晶器凝固后由拉引辊拉出,再送入感应炉加热,连续均热后送入大压下量万能行星轧机开坯,再由粗、中、精轧机组轧成型材或盘条。开坯机后有飞剪及活套贮存器,以进行分卷剪切、事故剪切,调节连铸和连轧速度。这种无头轧制的关键在于炼钢和轧钢生产能力的平衡,以及机组故障的消除和作业率的提高。既要保证钢水的供给源源不断,又要在换辊和临时故障时能顺利地处置剩余钢水,因此必须有可靠的中间缓冲调节环节及相应的技术措施。

焊接供坯可分为固定焊接和飞焊。飞焊机可随坯锭同步移动,连焊边前行,不需要活套。飞焊机的焊接周期必须等于轧件的轧制周期。采用固定焊接法时通常采用双线焊接线,加热好的钢坯经清除端头氧化皮后,用固定焊机焊接,焊接电压约20V,电流10kA,清除焊瘤后,再校正焊接部位,然后进入起保温作用的活套坑。为了保证轧件的正常轧制温度,在活套坑后设有直通式感应加热炉,加热后再用刨刀式毛刺清除器进一步除去焊瘤。为了及时处理事故,在第一架粗轧机前设有事故剪床。

无头轧制是在传统轧机组上,仅将经粗轧后的中间坯料进行热卷、开卷、剪切头尾、焊接及括削毛刺,然后进行精轧,精轧后再经飞剪切断再卷取。其优点是:无穿带工序,按一定速度及恒定张力进行轧制,不受传统轧法的速度限制,不仅生产率可提高15%左右,而且可提高厚度精度与改善板形,成材率也可提高0.5%~1.0%;无穿带、甩尾、飘浮等问题,带材运行平稳,可生产0.8mm~1.0mm的薄带材;有利于润滑轧制、大压下量轧制及强力冷却,为生产表面与性能均优的带材创造了条件;减少轧辊冲击和粘辊,延长了轧辊寿命。

有色金属的无头轧制

有色金属的无头轧制比钢的无头轧制研究还早一些,为了更清晰地说明问题与途述,建议将无头轧制改为无头加工,因为除了轧制外,挤压、拉拔、锻造、锻造-机械加工、铸造-机械加工都可以无头制造;同时宜将无头加工或无头生产分为短程的与长程的两大类,短程的即传统的无头加工,长程的则是将所有的生产工序连成一条流水线,原材料从头部进炉,成品从流水线尾部装车发往用户或入库,一气呵成。现有的无头生产都是短程的。

在有色金属工业中,导电用的铜线与铝线盘卷都是短程无头轧制的,全世界2016年生产的铝板带约有22%是用短程无头轧制法带坯冷轧的,汽车铝合金车轮是用熔炼-低压铸造-热处理-机械加工-表面处理流水生产线制造的,现对铝板带短程无头轧制作—简单的介绍。

双辊式连续铸轧线

此类无头线(见图),它仅把熔炼、铸造、施加小量变形连为一条线,是最简单的无头生产线,却是铝板生产中应用最多的。据笔者的粗略统计,2016年全世界这类生产线约有1100条,其中,中国约780条,占总数的71%。它们的带坯卷生产能力约1000万吨/年。

铝带坯无头连续短程铸轧技术的发展至今已有170多年的历史,1846年英国冶金学家贝塞麦(Henry Bessemer 1813~1898年)就提出,从两个旋转着的轧辊上方浇铸铝熔体,这2个轧辊内部有循环水冷却,凝固的带坯从下方引出,经过近150年的研发,终于在1955年创立了有商业价值的亨特式的双辊铸轧(Hunter),现代化的3种铝带坯连续双辊式铸轧生产线,即短程无头轧线(如图所示),它们的铸轧速度慢,为0.7m/min~1.3m/min,带坯厚度6mm~10mm,宽度可达2200mm。中国于1979年研制成功Φ650mm双辊式铸轧机,现在已拥有约780条这类生产线,成为世界最多的国家与生产能力最大的国家,中国生产的这类带坯无头轧制生产线已出口到多个国家;引进的生产线12条,总生产能力12.6万吨/年。

此后出现了铜辊套的高速双辊式铸轧机,铸轧速度20m/min~120m/min,可生产1mm~3mm厚的带坯,制成了原型生产线,但未获得推广,在全世界运转的超薄高速铸轧线仅有7条,分别为美国1条、法国1条、卢森堡1条、韩国与土耳其各2条。

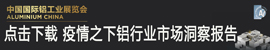

铝带坯卷连续铸轧生产线(短程无头轧制线)示意图

(a)——下注式;

(b)——倾斜式;

(c)——水平式。

1——熔炼炉;

2——静置炉;

3——连铸设备;

4——牵引机;

5——剪切机;

6——张力矫直机;

7——卷取机。

责任编辑:于璐

如需了解更多信息,请登录中国有色网:www.no-pilot.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。